感觉云计算好像真在悄悄地把制造业给变了个样,变化还挺大的

- 问答

- 2026-01-13 01:55:07

- 3

感觉云计算好像真在悄悄地把制造业给变了个样,变化还挺大的,这个变化不是那种突然换了条生产线或者上了个新机器人那么显眼,而是像水渗进沙子里一样,不知不觉就改变了整个地基,以前工厂里的事儿,基本上都围着车间转,机器开动了,零件加工着,老师傅盯着仪表盘,所有的数据都记在本子上或者最多存在工厂自己的小服务器里,现在呢,云计算就像给整个工厂装了一个千里眼和顺风耳,再加一个超级聪明的大脑,虽然这个大脑不在厂里,在很远的数据中心,但指挥起生产来却比以前灵光多了。

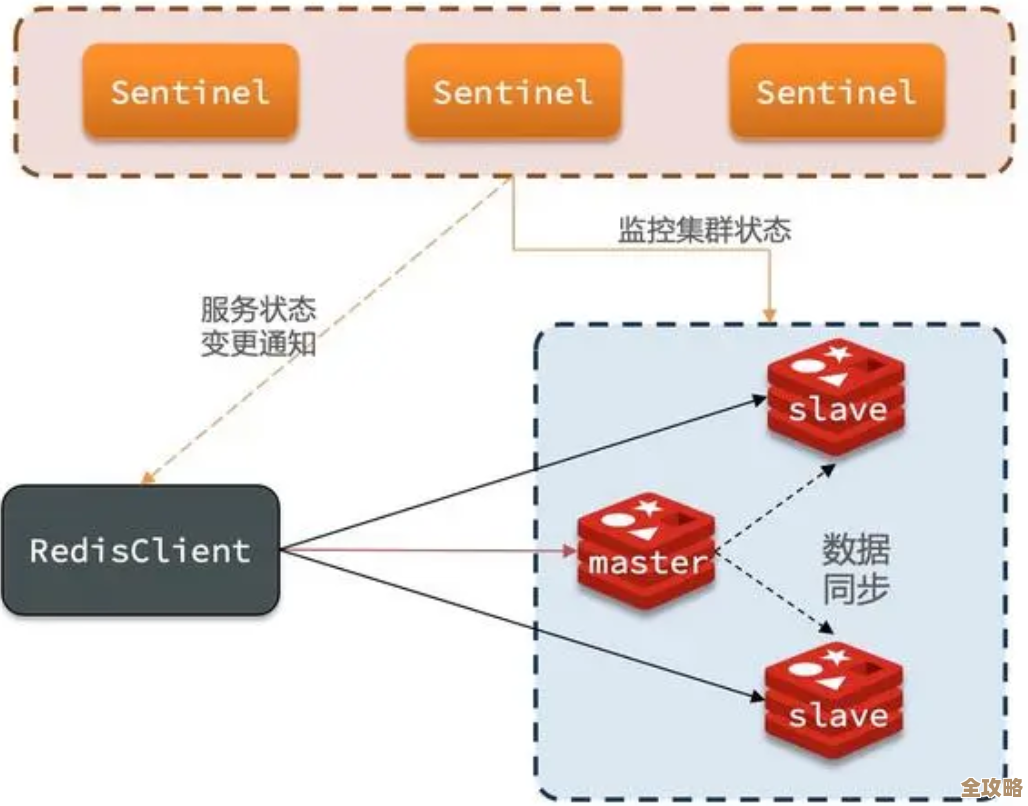

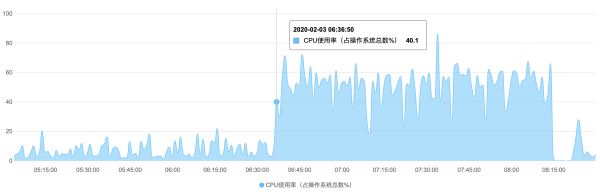

最明显的一个变化就是,工厂里的机器不再是一座座孤岛了,我听一个在大型设备厂工作的朋友说(来源:与某重工企业工程师的交流),他们以前每台机床都是独立工作的,加工到哪一步了,用了多少电,有没有出故障,都得靠工人来回跑着看、记下来,现在不一样了,他们给老机器加装了传感器,新机器更是自带联网功能,所有这些设备的数据,比如转速、温度、振动频率,都实时传到云平台上,负责人不用下车间,在办公室的电脑或者甚至用手机,就能看到整个车间的实时运行状态,哪台机器效率高,哪台机器可能快出问题了,系统都能用图表直观地显示出来,这就好比从以前只能看一张张静态的照片,变成了现在能看实时直播,还能随时回放分析,感觉对整个生产过程的掌控力完全不在一个层次上了。

再一个,云计算让生产和销售、库存的联系变得特别紧,反应速度也快得惊人,以前经常出现这种情况:销售那边接了个急单,但生产计划早就排满了,车间根本插不进去;或者反过来,车间加班加点生产出来的东西,结果堆在仓库里卖不掉,占用了大把资金,现在很多企业用了基于云的企业资源计划(ERP)系统(来源:对多家中小制造企业信息化案例的观察),这个系统把客户订单、原材料库存、生产线进度、甚至供应商的供货情况全都打通了,一个订单下来,系统瞬间就能判断出需要哪些原料、现在够不够、生产线什么时候能排上,如果原料不够,还能自动给供应商发补货提醒,这样就避免了盲目生产,减少了库存积压,资金周转就快了起来,感觉就像是给企业的供应链装上了神经系统,信息传递几乎没有延迟,整个企业能像活物一样灵活地应对市场变化。

还有产品质量管理,变化也很大,传统做法是靠最后一道工序的质检员来把关,有问题也是事后才发现,可能一批产品都报废了,损失很大,现在云计算结合大数据分析,玩的是“预测性质量管控”(来源:行业分析报告及部分领先企业实践分享),在生产过程中,传感器实时收集的海量数据传到云端,云上的智能算法会不断学习正常生产时各项参数的标准范围,一旦发现某个参数,比如某个零件的加工温度开始有细微的、偏离正常值的波动,哪怕还没到出废品的程度,系统就会提前发出预警,提醒工人去检查设备或者调整工艺,这就把质量问题从“事后补救”变成了“事前预防”和“事中控制”,废品率自然就降下来了,成本节约可不是一点半点。

甚至产品的样子都在变,云计算催生了“产品即服务”的模式(来源:对工业领域服务化转型的媒体报道分析),比如说,一家做大型发动机的公司,它卖给你的可能不是发动机这个铁疙瘩本身,而是保证发动机正常运转的“动力服务”,他们怎么保证呢?就是在发动机上装好多传感器,把运行数据通过云平台传回公司,厂家可以远程监控发动机的健康状况,提前告诉你哪个零件该换了,什么时候该保养了,甚至能远程调整参数来优化油耗,买的是可靠的结果,而不是一个需要自己操心维护的复杂设备,这对制造业来说,可是个根本性的转变,从以前的一锤子买卖,变成了通过云提供持续服务来赚钱。

连设计和研发的方式也变了,以前设计个新产品,得反复打样、测试,周期长、成本高,现在有个概念叫“数字孪生”(来源:智能制造相关技术论坛讨论),就是在云上创建一个和物理实体一模一样的虚拟模型,工程师可以在云上对这个数字模型进行各种模拟测试、优化设计,比如模拟极端环境下的性能,或者测试不同的材料,不用造出实物就能发现问题、改进方案,这大大缩短了研发周期,降低了试错成本,感觉云计算给制造业插上了想象的翅膀,很多以前不敢想或者试不起的方案,现在都能在虚拟世界里先跑通再说。

所以回过头看,云计算真的不是在表面修修补补,它是从连接方式、运营模式、质量管理、商业模式到创新流程,全方位地在重塑制造业,它让制造企业变得更智能、更灵活、更高效,也更贴近用户,这种感觉就像是,制造业这个传统的“硬汉”,因为接入了云的“灵魂”,正在变得越来越有“智慧”,这个变化是静悄悄的,但它的影响,绝对是深远的。

本文由雪和泽于2026-01-13发表在笙亿网络策划,如有疑问,请联系我们。

本文链接:https://www.haoid.cn/wenda/79649.html