工业触摸屏技术革新:智能制造中高效生产的关键驱动力

- 问答

- 2025-12-05 06:51:59

- 2

工业触摸屏,这个在工厂车间里越来越常见的设备,早已不是简单的“点击”工具,它正经历着一场深刻的技术革新,并悄然成为推动智能制造、实现高效生产的核心力量,根据《工业控制与自动化》期刊的分析,触摸屏的演进是工业4.0和物联网理念在车间层级的直接体现。

过去,工厂里的操作界面多是按钮、开关和指示灯的组合,操作复杂,需要工人有很强的经验,后来出现的电阻式触摸屏,虽然实现了触控,但精度不高,需要用力按压,且容易磨损,而现在,主流的电容式触摸屏和更先进的红外触摸屏、表面声波触摸屏技术,带来了革命性的变化,它们反应更灵敏,支持多点触控,就像我们使用的智能手机一样流畅,更重要的是,它们的耐用性大大提升,能够抵抗工厂环境中的油污、粉尘、液体泼溅,甚至尖锐物体的刮擦。肖特玻璃等特种玻璃材料的应用,使得屏幕表面硬度极高,极大地延长了使用寿命,这些技术进步,首先为人机交互扫清了物理障碍。

技术革新的核心,在于触摸屏从一个“被动”的显示和操作终端,转变为一个“主动”的数据汇集与智能指挥中心,根据西门子工业自动化部门的案例介绍,现代高端工业触摸屏内置了强大的处理器和操作系统,它不再仅仅显示一个静态的控制画面,它可以实时从生产线上的传感器、机器人、PLC(可编程逻辑控制器)等数百个节点收集数据,并通过动态图表、趋势曲线、实时视频等方式,将复杂的生产状态一目了然地呈现给操作员,当一台注塑机的温度出现微小波动时,触摸屏界面会立刻用颜色变化或闪烁图标发出预警,而不再需要等到生产出次品才被发现,这种数据可视化能力,让操作者能够“看见”生产线的健康状况,为高效生产提供了决策基础。

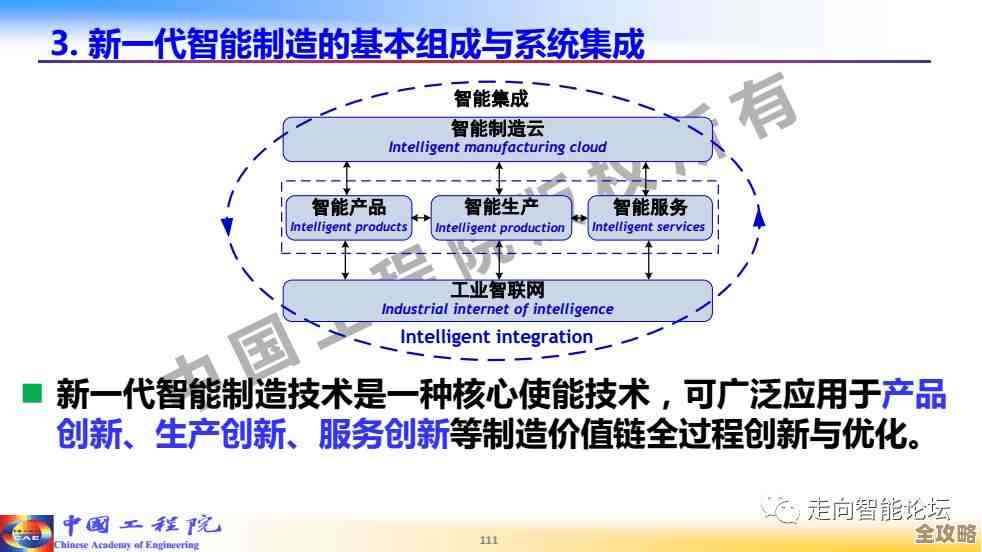

更进一步,触摸屏的革新与工业互联网平台的融合,是驱动高效生产的关键,正如通用电气在其“卓越制造”白皮书中指出的,现代触摸屏是连接物理世界与数字世界的桥梁,通过内置的通信协议(如OPC UA、Profinet等),触摸屏将实时数据无缝上传至工厂的云平台或数据中心,这些海量数据经过云端的大数据分析人工智能算法处理,可以优化生产参数、预测设备故障、自动生成维护工单,优化的指令又通过触摸屏下达给生产线,系统分析发现,在特定环境湿度下,将某个环节的电机转速降低2%,能显著降低能耗且不影响质量,这个指令可以直接推送到相关工位的触摸屏上,操作员一键确认即可完成调整,这就形成了一个“感知-分析-决策-执行”的闭环,将生产效率的提升从依赖人的经验,转向了数据驱动的自动化优化。

触摸屏技术的革新也极大地提升了生产的灵活性与人性化,罗克韦尔自动化在其用户界面设计指南中强调,支持多点触控和手势操作的现代化界面,使得设备调试、配方切换、生产线换产等过去繁琐的工作变得异常简单,工人可以通过拖拽、缩放等直观操作,快速完成复杂设置,在需要远程专家支持的场景下,触摸屏可以启动增强现实功能,通过摄像头将实时画面传回给专家,专家可以在视频画面上直接标注指导步骤,如同“手把手”教学,极大缩短了故障排查和维修时间,减少了生产中断的损失,这种易用性降低了操作门槛,缩短了员工培训周期,使人力资源的调配更加灵活。

可靠性是工业生产的生命线,触摸屏的革新也体现在其极高的稳定性和安全性上,三防设计(防水、防尘、防爆)使其能适应各种恶劣工业环境,宽温设计确保在零下几十度到高温七十度的极端温度下仍能稳定工作,现代工业触摸屏集成了严格的多级用户权限管理,只有授权人员才能进行关键操作,有效防止了误操作带来的生产事故和安全风险,保障了生产流程的连续性和稳定性。

工业触摸屏的技术革新,远不止是“触控”方式的升级,它是通过提升交互体验、强化数据处理与可视化能力、深度融合工业互联网、增强系统灵活性与可靠性,最终成为智能制造体系中不可或缺的神经末梢和指挥节点,它让数据流动起来,让决策智能化,从而持续驱动着生产效率的提升和运营模式的变革。

本文由黎家于2025-12-05发表在笙亿网络策划,如有疑问,请联系我们。

本文链接:https://www.haoid.cn/wenda/65301.html