揭秘天梯图技术:工业相机视觉检测在生产效率优化中的关键角色

- 游戏动态

- 2025-10-18 21:14:55

- 2

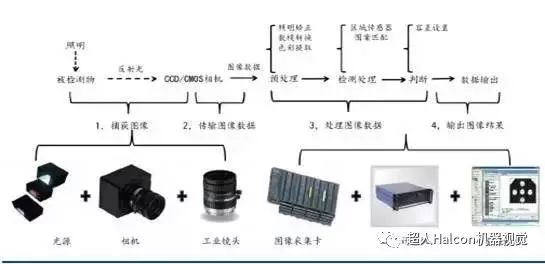

好,我们来聊聊这个有点冷门但实际特别硬核的话题——天梯图技术在工业相机视觉检测里到底怎么帮工厂“偷偷”提升效率的,你可能在电子厂或者汽车零部件车间见过那些小小的相机,它们就悬在流水线上方,不声不响的,但背后其实藏着一套复杂的比较逻辑,天梯图就是其中的核心之一。

天梯图,说白了 就是一种标准化的缺陷比对库,但它不是死板的一对一比较,想象一下,工厂质检员每天要看几千个零件,看焊点是否饱满、标签有没有贴歪、玻璃表面是否有划痕…人眼看久了会累,会走神,而且标准可能浮动,但相机不会累,可问题来了:什么叫“饱满”?什么叫“轻微划痕”?这些标准怎么让机器理解?这时候天梯图就上场了,它把“完美样品”到“严重缺陷”之间分成很多级,就像一道梯子,每一级都对应一个具体的图像样本,比如焊点质量,从最优的Level 1到最差的Level 10,每一级都有实物拍下来的图作为基准,产线上的相机拍到当前零件后,不是简单地判断“过”或“,而是先快速和天梯图里的各级别比对,找到最接近的那一级…再根据预设的阈值(比如低于Level 5才报警)做出判断。

这样做的好处是 产线技术员调整标准时特别直观,他不用去改复杂的参数,只需替换天梯图里的某个等级样本,比如把可接受的标准从Level 4调到Level 3,整个检测逻辑就变了,这比重新写代码要快太多,也减少了工程师的依赖,我见过一家做手机屏的工厂,他们的质检班长是个老师傅,平时不太懂编程,但通过天梯图工具,他自己能根据当天物料情况微调检测标准,这就让系统特别柔性。

但这里有个细节很容易被忽略:天梯图背后的图像特征提取其实挺玄学的,有时候两个看起来差不多的缺陷,可能在纹理梯度上有细微差别,机器就会分到不同等级,有一次在现场,产线突然误报率飙升,查了半天发现是因为那天照明灯老化,光线稍微偏黄,导致相机对金属反光的判断整体漂移了…后来在维护天梯图时,不得不把光照变化作为变量也考虑进去,给每个等级在不同光线下都存了参考图,这种细节,说明书上可不会写,都是实战中摔跟头总结的。😅

天梯图技术也不是万能的,它特别依赖初始样本的质量,如果天梯图本身建得不好,比如Level 1的“完美样品”其实带点小瑕疵,那整条标准就歪了,对于突发的新型缺陷,天梯图如果没包含对应等级,可能会误判成已知的某一类,所以一般会结合机器学习,让系统把不确定的图片自动归类到“待审核”,再由人工复核后更新天梯图…这样系统就能慢慢自我进化。

说到情绪点,我记得有次和一位产线工程师聊,他提到最开心的时刻不是系统跑得多么顺畅,而是有一天夜班,相机突然报警一个极其微小的裂纹——人眼根本看不出来,但天梯图里Level 7有个类似案例,拆下来用显微镜一看,果然有裂,那次之后,车间老大对视觉检测的态度从“这玩意儿会不会耽误效率”变成了“能不能再多装两个相机”,这种小胜利,对技术人来说挺暖心的。✨

不过现实往往更粗糙,比如工厂环境里灰尘多,相机镜头容易脏,定期清洁不到位的话,天梯图比对的结果会慢慢失真,还有硬件老化,CCD灵敏度下降,这些都会悄悄影响判断,所以别看算法高大上,日常维护反而更像老中医调设备,得时不时望闻问切。

最后想说的是,天梯图技术其实是把人的经验量化、结构化了,它让那些老师傅的“感觉”变得可复制、可调整,现在很多工厂推智能制造,不是一味追求全自动黑灯工厂,而是让人和机器这样配合:人定标准、机器执行、人再微调标准…天梯图在其中就像一座桥,它还在迭代,比如结合3D视觉、高光谱成像,天梯图的维度会更丰富,但核心没变——让检测变得更聪明,更贴近生产的实际节奏。

嗯,差不多先聊这些吧,每个工厂的流水线背后,都有类似这样不完美但一直在进化的小系统在撑着,想想还挺有意思的。🚀

本文由步映冬于2025-10-18发表在笙亿网络策划,如有疑问,请联系我们。

本文链接:http://www.haoid.cn/yxdt/31725.html

![[搜读]自然之美:带你走进世界上最壮丽的景观与生态奇观](http://www.haoid.cn/zb_users/upload/2025/10/20251018231446176080048634651.jpg)

![[PSN]全新游戏发布:踏入未知世界,迎接极限挑战的冒险之旅!](http://www.haoid.cn/zb_users/upload/2025/10/20251018230048176079964819812.jpg)