智能维修系统构建高效流程管理与精准故障预警的综合方案

- 问答

- 2025-12-05 20:12:38

- 1

在当今的工业生产和设施运营中,设备停机意味着巨大的经济损失,传统的维修方式,无论是坏了再修的“事后维修”,还是固定周期的“预防性维修”,都存在着效率低下或资源浪费的问题,智能维修系统的核心目标,就是通过技术手段,构建一个集高效流程管理与精准故障预警于一体的综合体系,从而实现从“被动响应”到“主动管理”的根本性转变。

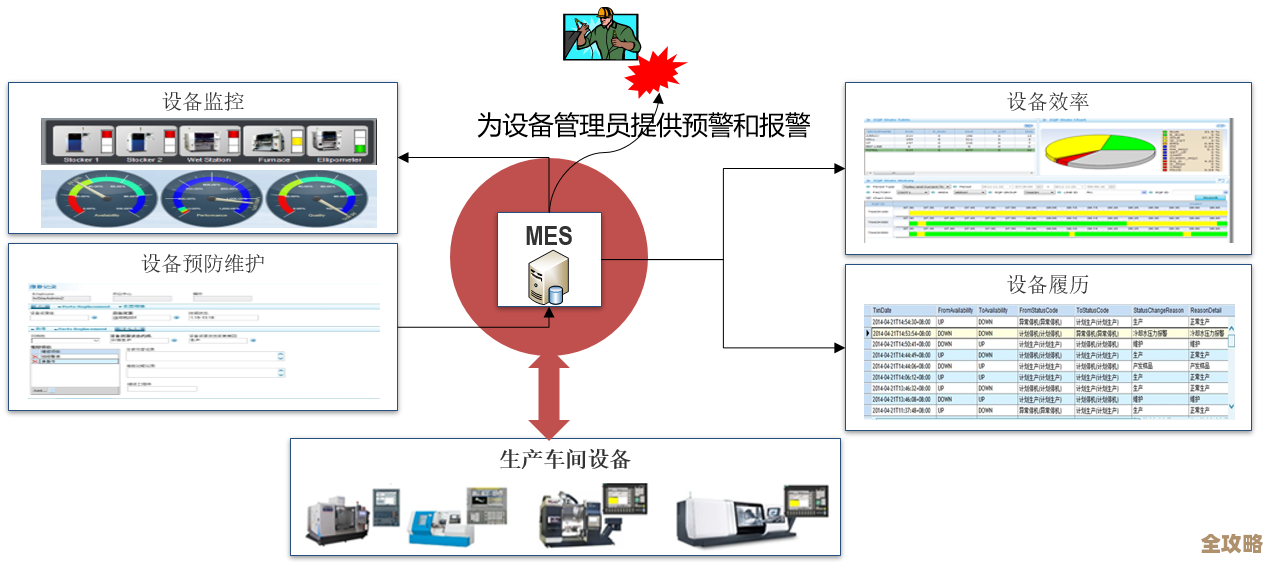

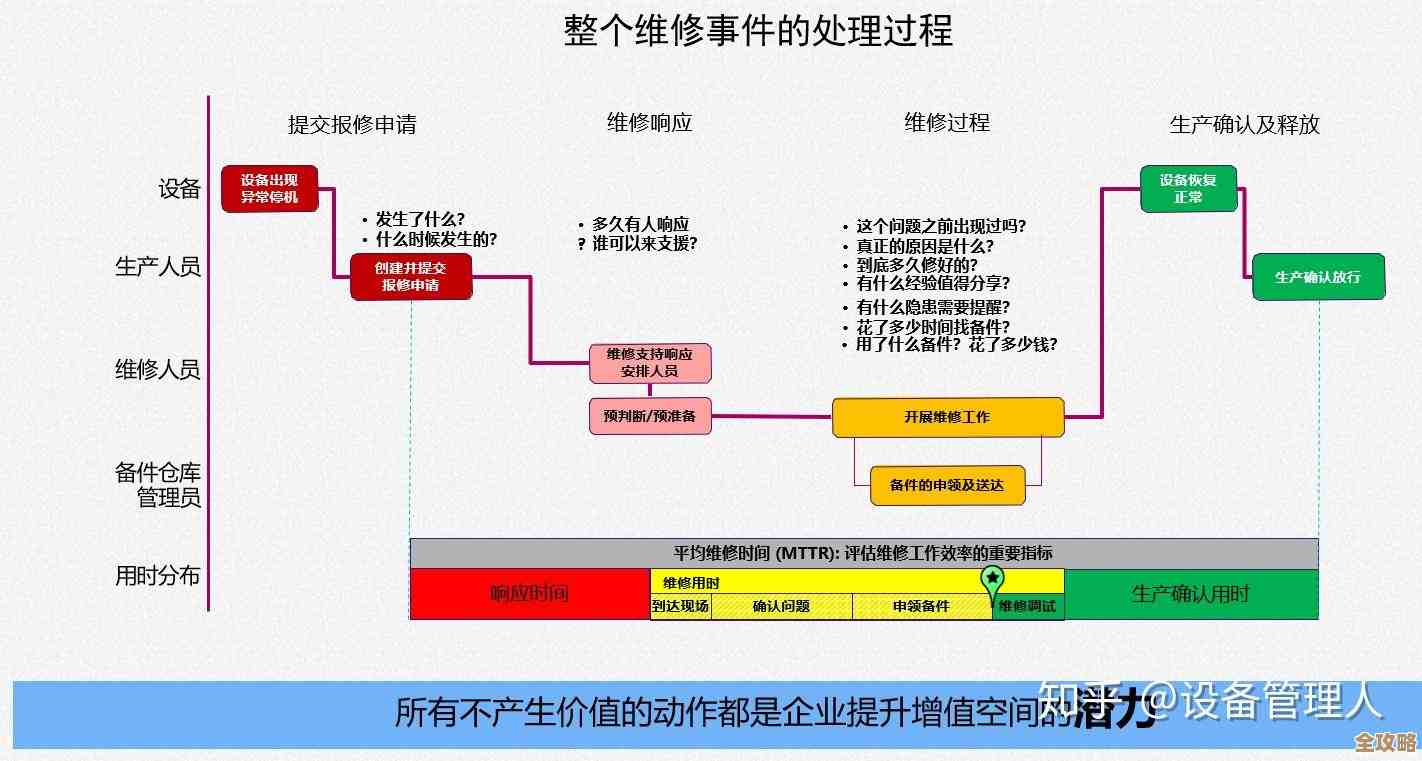

这个综合方案首先着眼于流程管理的高效化,传统的维修流程往往依赖纸质工单、电话通知,信息传递慢,且容易出错,智能维修系统首先会建立一个数字化的中央工作平台,当操作人员发现设备异常或系统自动检测到潜在问题时,可以通过手机或电脑终端一键生成维修工单,工单会自动包含设备编号、位置、初步问题描述等基本信息,并依据预设规则,立即派发给最合适的维修工程师,工程师接收工单后,可以实时查看设备历史维修记录、相关图纸、操作手册等信息,并能通过系统申请所需的备品备件,整个维修过程,从接单、现场诊断、更换零件到完工确认,所有步骤都在系统上留下记录,管理层可以实时监控所有工单的状态,了解维修进度、工时消耗和备件使用情况,从而对整个维修团队的效率和资源分配进行优化,这种流程的数字化和自动化,极大地减少了沟通成本,缩短了响应时间,确保了每次维修活动都能被追踪和量化分析。

仅仅优化流程还不够,关键在于将故障消灭在发生之前,这就是精准故障预警发挥作用的领域,该方案的核心技术支撑是物联网和数据分析,通过在关键设备上安装振动传感器、温度传感器、压力传感器等,系统能够7x24小时不间断地采集设备的运行数据,这些实时数据被传输到云端或本地服务器进行分析,系统通过内置的智能算法和模型,能够识别出设备运行的细微异常模式,一台电机的轴承在完全损坏前,其振动频率和温度可能会出现特定规律的缓慢上升,这种变化人耳或常规检查难以察觉,但传感器数据结合算法模型却能敏锐地捕捉到,系统会据此发出早期预警,提示“该电机轴承存在潜在故障风险,预计在未来两周内可能需要维护”,这种预警不再是简单的“设备异常”警报,而是带有预测性的诊断结论和维护建议。

高效流程管理与精准故障预警这两大模块并非孤立运行,而是深度融合的,当预警系统发出信号后,它会自动触发流程管理模块,生成一张“预测性维护”工单,这张工单的优先级会根据预测的故障风险等级自动设定,并直接分配给相应的维修团队,系统会根据预测的维修内容,提前通知仓库准备所需的备件,确保维修行动能够快速、顺利地执行,这就形成了一个完整的闭环:监测数据发现潜在问题 -> 生成预警并自动创建工单 -> 调度资源和人员执行精准维护 -> 维护数据反馈至系统,用于优化预警模型。

这个综合方案带来的价值是显而易见的,它最大程度地减少了计划外停机,将维修活动安排在计划内的时间窗口进行,保障了生产的连续性,它避免了不必要的定期拆解检查,实现了按需维修,从而节约了人力成本和备件消耗,更重要的是,它通过对海量维修数据和设备运行数据的积累与分析,能够不断自我学习和优化,使故障预测越来越精准,维修决策越来越科学,最终帮助企业建立起一个持续改进、不断优化的资产维护管理体系,从成本中心转变为创造价值的核心环节。

(参考文献:本方案内容综合了现代设备管理中的预测性维护理念、工业物联网应用实践以及计算机化维修管理系统的基本框架,具体思想可参考行业标准如ISO 55000资产管理体系及相关学术文献关于 Prognostics and Health Management 的论述。)

本文由黎家于2025-12-05发表在笙亿网络策划,如有疑问,请联系我们。

本文链接:http://www.haoid.cn/wenda/65656.html